应力钢绞线

1、预应力钢绞线是由7或19根高强度钢丝构成的绞合钢缆,并经消除应力处理而成。在多数后张预应力及先张预应力工程中,光面钢绞线是最广泛采用的预应力钢材。预应力钢绞线的主要特点是强度高和松弛性能好,另外展开时较挺直。为延长耐久性,钢丝上可以有金属或非金属的镀层或涂层,如镀锌、涂环氧树脂等。

2、预应力钢绞线张拉计算 预应力钢绞线共4束,采用Φj124预应力钢绞线,张拉控制应力 σcon=0.75Ry=1395Mpa,单根张拉控制力F=1395×140=193KN。

3、在进行预应力钢绞线张拉时,我们发现伸长率远远超过预期,这让我们怀疑计算是否存在问题。一般而言,当张拉应力设定为1395MPa时,钢绞线的计算伸长值大致为钢绞线长度的千分之七左右。具体而言,1米长度的钢绞线理论上应该伸长7毫米,但实际测量结果却远高于这个数值。

4、mm直径。现在常用的预应力钢绞线采用7Φ5钢绞线:7Φ5表示7条这种钢丝组成一根钢绞线;常见抗拉强度等级为1860兆帕,直径12mm,其余具体参数见标准GB/T 5224。

5、直径为12mm的预应力钢绞线是常用的规格之一。 此类钢绞线通常由7条直径为5mm的钢丝绞合而成,标记为7Φ5,意味着有7根钢丝组成一股,总共就有35根钢丝。 常见的抗拉强度等级达到1860兆帕,确保了其在预应力结构中的高承载能力。

钢件打孔转速多少

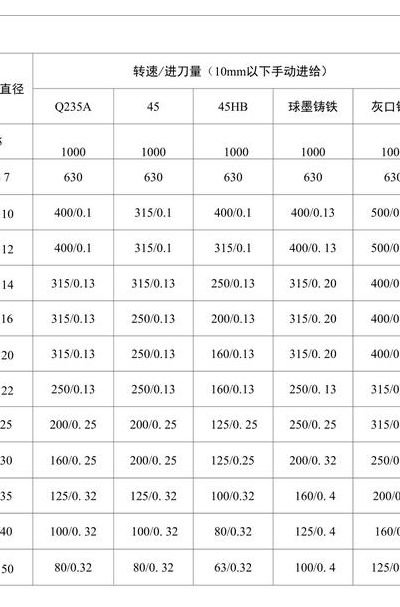

1、在加工中心进行钢件钻孔时,钻头的转速对于钻孔效率和质量至关重要。通常情况下,对于直径约为3毫米的钻头,建议转速维持在3000至4000转每分钟。而对于5毫米的钻头,转速则应在1800至2500转每分钟之间。这些转速范围是基于实践经验总结得出的,钻孔操作经验越丰富,就越能准确判断合适的转速。

2、在钻孔操作中,钻头的转速选择并非固定,而是受多种因素影响。基本的计算公式是:v = ∏dn / 1000,其中v是切削速度,d是钻头直径,n是转速。对于白钢铣刀,切削速度一般在20~30米每分钟,但在实际加工中,考虑到材料性质、加工条件等,通常会选择15~18转/分钟的转速。

3、在钢件加工时,若为普通碳素钢,当材料硬度在150 - 200HB时,转速一般在500 - 800r/min,进给量在0.15 - 0.25mm/r;硬度在200 - 250HB时,转速可调整为400 - 600r/min,进给量0.12 - 0.2mm/r。

钻孔时转速的选择有哪些?

到30钻头转速对照表如下:另外,钻头从1到30的转速是每分钟越来越慢,钻头从1到30的转速是1-5(建议2000转)。5-2(建议2000转)2-3(建议1200转)3-4(建议800转)5-9(建议600-800转)10-14(建议600转)5-14大钻头直径越大,线速度越高。

-18转速推荐320-400 24-30转速推荐240-270 以上钻速仅供参考,实践工作中还要根据钻孔的深度和材质来最后确定需要的钻速及进给量。

在钻孔操作中,钻头的转速选择并非固定,而是受多种因素影响。基本的计算公式是:v = ∏dn / 1000,其中v是切削速度,d是钻头直径,n是转速。对于白钢铣刀,切削速度一般在20~30米每分钟,但在实际加工中,考虑到材料性质、加工条件等,通常会选择15~18转/分钟的转速。

在钻削作业中,钻孔转速的选择至关重要。对于有色金属材料,如铜、铝等,可以采用较高的转速,因为这些材料相对柔软,不易产生高温和磨损,有助于提高钻孔效率。同样地,低碳钢也可以采用较高的转速进行钻孔,因为这种钢材的硬度较低,钻削时不易产生过多的热量,有助于保护钻头。

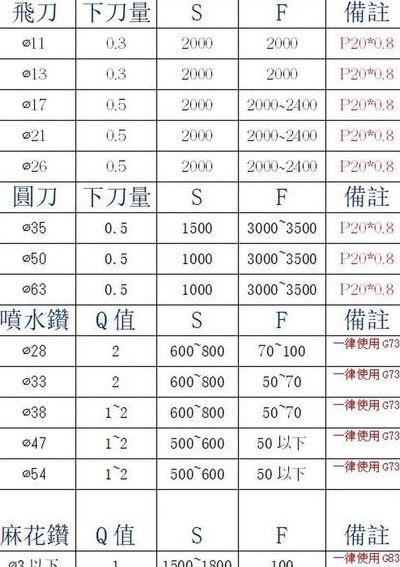

在CNC钻孔操作中,钻孔参数的选择至关重要。钻头直径对转速有着显著影响。对于中心钻,一般推荐S值为1200,F值在60到80之间。钻头直径越大,转速相应降低,如直径为25毫米的钻头,其转速通常在300到450转/分钟,进给速度可达到大约70%。实际操作中,这个比例需要根据个人经验进行调整。

钻头的转速首先取决于钻孔的材质。例如,在软质材料如木材或塑料中钻孔时,较高的转速通常是有效的,因为这可以快速去除材料并减少钻孔时的阻力。然而,在硬质材料如金属或石头上钻孔时,较低的转速可能更为合适,以避免过热和钻头过度磨损。此外,钻头的直径和类型也会影响转速的选择。

u钻钻孔转速与进给参数表在不同加工工艺中的标准是啥?

1、在不同加工工艺中,u钻钻孔转速与进给参数标准会有所不同。在钢件加工时,若为普通碳素钢,当材料硬度在150 - 200HB时,转速一般在500 - 800r/min,进给量在0.15 - 0.25mm/r;硬度在200 - 250HB时,转速可调整为400 - 600r/min,进给量0.12 - 0.2mm/r。

2、在不同批量生产中,u钻钻孔转速和进给参数需合理调整。小批量生产时,因产量不大,更注重加工质量。若工件材质较软,如铝合金,转速可适当提高,以获得较好的表面光洁度;进给量则相对保守,防止因参数不当导致质量问题,便于及时调整。

3、对于小直径U钻(如小于10mm ),因钻头刚性相对较弱,转速通常较高,一般在1500 - 3000转/分钟。进给量则较小,约0.05 - 0.15mm/转。这是为防止钻头因受力过大而折断,同时保证孔的加工精度。中等直径U钻(10 - 25mm ),转速可适当降低,控制在800 - 1800转/分钟。

4、制定u钻钻孔转速与进给参数表在不同孔深要求下需综合多方面因素。对于浅孔(一般孔深小于3倍孔径),材料较软如铝合金,转速可相对较高,例如2000 - 3000转/分钟,进给量在0.1 - 0.3mm/r 。这是因为软材料切削阻力小,较高转速能提高加工效率,适当进给可保证孔的质量。

5、不同材料和加工要求下,u钻钻孔的转速与进给参数会有所不同,很难给出一张标准参数表。不过可以提供一些常见情况作为参考。对于表面粗糙度要求一般的钢材加工,当材料硬度较低时,如普通低碳钢,转速可在800 - 1200转/分钟,进给量在0.15 - 0.25mm/r。

摇臂钻床z3040有哪些参数?

1、最大钻孔直径(钢件/铸件):Z3040型局巧的最大钻孔直径为10/13mm。 主轴中心线至立柱母线的距离:机床的主轴中心线与立柱母线之间的距离可在290-1320mm范围内调整。 主轴端面至底座工作面的距离:主轴端面与底座工作面之间的距离可在140-1100mm之间调节。 主轴行程:主轴的行程为220mm。

2、最大钻孔直径(钢件/铸件):Z3040x10/13mm。主轴中心线至立柱母线距离:290-1320mm。主轴端面至底座工作面距离:140-1100mm。主轴行程:220mm。主轴转速:75-1220r/min。摇臂回转角度:360°。电机功率:2kw。净重:1800kg。

3、在重量和尺寸方面,Z3040摇臂钻床的净重为1800千克,对于移动和安装来说,这是一个中等的重量。机床的轮廓尺寸为长1500毫米、宽705毫米,高2020毫米,以及1700毫米x720毫米x2300毫米的更大尺寸型号,为工厂和车间提供了充足的安装空间。

4、Z3040X16/S2:沈阳第二机床厂生产的普通摇臂钻床,最大钻孔直径40毫米,主轴中心线至立柱母线最大距离1600毫米。

5、Z3040摇臂钻床的主轴孔锥度通常为莫氏4级。 莫氏锥度分为7个等级,从0到6,每个等级的锥度值有所不同。 莫氏4级的公称直径大小约为045毫米。 不同等级的莫氏锥度适用于各类刀具和刀杆,以及机床主轴孔的配合。 若您有其他问题,可以通过搜索“thybz”获取更多帮助。

6、Z:代表钻床。30:为摇臂。40:最大钻孔直径40。x16:从主轴中心到立柱母线是1600。s2:沈阳第二机床厂。Z3040X16/S2:沈阳第二机床厂生产的普通摇臂钻床,最大钻孔直径40毫米,主轴中心线至立柱母线最大距离1600毫米。

文章声明:以上内容(如有图片或视频亦包括在内)除非注明,否则均为网友提供,转载或复制请以超链接形式并注明出处。