u钻钻孔转速与进给参数表在不同孔深要求下如何制定?

1、制定u钻钻孔转速与进给参数表在不同孔深要求下需综合多方面因素。对于浅孔(一般孔深小于3倍孔径),材料较软如铝合金,转速可相对较高,例如2000 - 3000转/分钟,进给量在0.1 - 0.3mm/r 。这是因为软材料切削阻力小,较高转速能提高加工效率,适当进给可保证孔的质量。

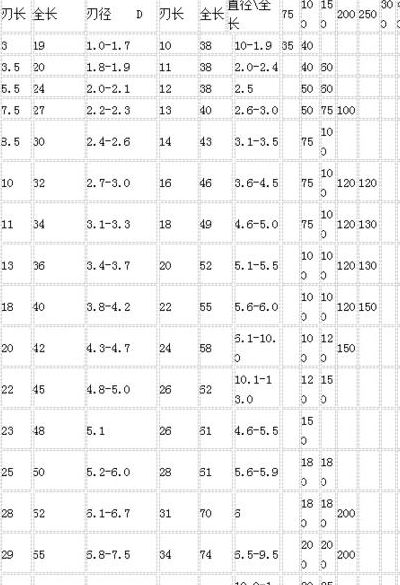

2、钻头刚性和精度原因。刚性不好时容易振刀,相比较整硬钻头和皇冠钻,U钻加工精度相对较低,一般钻孔精度在IT10-IT12,粗糙度Ra4-2左右。可以换刀;钻孔尺寸容易控制和统一;减少了换刀和对刀时间。因为不需要重磨,选择U钻刀杆时,可选择刚性最佳的刀杆,这样能充分发挥U钻高性能的特性。

镗孔用什么设备,转速多少?

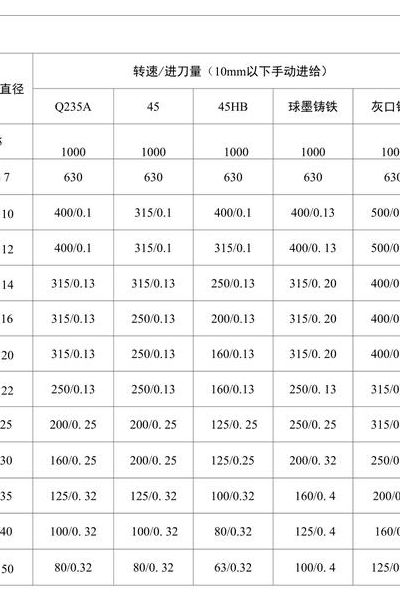

1、镗刀、镗孔和转速的参数表如下图所示:镗刀可以固定在车床尾座或者固定在小刀架上。除此之外深孔镗孔需要专用的深孔钻镗床,镗刀要加上镗秆,还要加上液压泵站利用冷却液把铁屑排除。镗孔可以分为粗镗、半精镗和精镗。精镗孔的尺寸精度可达IT8~daoIT7,表面粗糙度Ra值6~0.8μm。

2、关于镗孔时的转速,其合适范围需根据被加工材料、刀具直径、材料硬度等多重因素综合考虑。一般而言,钢材的镗孔转速在100-180转/分钟之间,铸铁可达100-200转/分钟,而铜、铝等较软材料的转速则可更高,达到200-300转/分钟。然而,这些数据仅为参考,实际加工中应根据具体情况进行个性化选择。

3、通常,镗孔的转速范围在100-500转/分钟之间,但具体数值还需根据实际情况进行调整。对于大孔径的镗孔,推荐转速一般在100-300转/分钟之间;而对于小孔径的镗孔,转速可适当提高至300-500转/分钟。在实际操作中,应确保转速的选择既能保证加工效率,又能保证加工质量。

4、镗刀,镗孔,转速的参数表如下图所示:镗孔可以分为粗镗、半精镗和精镗。精镗孔的尺寸精度可达IT8~IT7,表面粗糙度Ra值6~0.8μm。镗孔分为一般镗孔和深孔镗孔,一般镗孔在普通车床就可以,把镗刀固定在车床尾座或者固定在小刀架上都可以。

钻床的转速怎么算

钻头转速的计算公式为:N=(v×1000)/(π×d),其中N代表钻头转速,单位为r/min(转每分),v指的是工件表面速度,单位为m/min(米每分钟),d是钻头直径,单位为mm(毫米)。这个公式帮助我们准确计算钻头的转速,从而合理选择钻床速度。钻床进给量的计算公式为:F=N×f×d。

比如,使用直径为30毫米的钻头来加工45钢,可以选取18米/分钟作为切削速度,那么根据上述公式计算得出的转速为:n=1000X18/14X30=191转/分钟。因此,可以选取180转/分钟作为机床的转速。值得注意的是,实际选择钻速时还需考虑钻头材质、钻孔深度、加工材料硬度、冷却润滑条件等因素。

如果钻头直径为6毫米,我们首先需要将其转换为米单位。6毫米等于0.006米。接下来,我们计算钻头的周长,即C=πd,其中d为直径。因此,周长C=0.006*14=0.01884米。为了计算所需的转速,我们将线速度除以周长,即转速=线速度/周长。将已知数值代入公式中,我们得到转速=30/0.01884≈1592转/分钟。

用钻床攻丝,不需要计算什么切削用量、切削速度、进给量,只需要把钻床的转速调到百十转以下就可以了。小的螺丝孔,在攻丝时,转速可以提高到一百多转。攻丝时,最好能加些菜油,攻丝会很轻松,攻出来的螺纹也会很光滑。

以钻孔直径为10毫米为例,转速可以取30/0.005(半径)/14=1900转/分钟,实际可以取1500转的比较合适,进给量可以根据经验公式,选(0.01-0.02)倍的直径,也就是0.1-0.2毫米。要提醒的是,按照理论计算出来的值,要经过实践检验,才能找到最合适的速度和进给量。

数控打孔机如何调节转速和进给?

数控打孔转速进给跟机床有很大关系,一般情况下小刀高转速,低进给,大刀低转速,高进给。硬料下刀量小,软料下刀量大,粘刀要注意冷却。

-5转速推荐2000 5-2转速推荐2000 2-3转速推荐1200 3-4转速推荐800+ 5-9转速推荐600-800 10-14转速推荐600 15-18转速推荐320-400 24-30转速推荐240-270 以上钻速仅供参考,实践工作中还要根据钻孔的深度和材质来最后确定需要的钻速及进给量。

打孔过程中,首先需要在菲林上制作靶标,然后在电路板上蚀刻出相应的图形。打孔机通过光学自动认靶对位,将孔精确地打在预定位置上。由于靶标与线路图形位于同一张菲林上,可以有效消除菲林对位时孔与图形之间的误差,同时也能减少因软板材料膨胀和收缩导致的印刷、冲形、电测等过程中的偏位问题。

文章声明:以上内容(如有图片或视频亦包括在内)除非注明,否则均为网友提供,转载或复制请以超链接形式并注明出处。