怎么维修汽车冲压模具???

1、解决方法:根据制件带的部位找出模具的相应部位;检查模具压卸料板是否存在异常;对压料板相应部位进行补焊;结合制件将焊补部位进行修顺,具体的型面与工序件配制;试冲;如果检查并非模具压卸料板的问题,可以检查模具的刀块是否有拉毛现象。

2、毛病出得最多的是“批锋”,即毛刺。一般是烧氩弧焊,这是最好的方法了,从维护模具的角度上来讲。如果产品比较粗糙及毛刺较轻微,当可用铲法,即是将凹陷部位铲高它。模具损坏是指模具开裂、折断、涨开等,处理模具损坏问题,必须从模具的设计、制造工艺和模具使用方面寻找原因。

3、(2)对策:A、重新调整;B、重新调整;C、调整及维修;D、更换材料,控制进料质量;E、消除料带镰刀弯;F、研修冲导正孔凸、凹模;G、调整脱料弹簧力量等;H、修改导料,防料带上带;I、送料机与模具间加设上下压料,加设上下挤料安全开关;J、重新架设模具。

4、冲压模具的日常维护需细心、耐心,切忌盲目。打开模具,对照料带,检查模具状况,确认故障原因,找出问题所在,再进行清理,方可拆模。拆模时要确保受力均匀,特别是脱料弹簧在固定板与卸料板之间的结构,拆卸脱料板要保证脱平衡弹出,避免模具内凸模断裂。凸凹模拆卸时应留意模具原有的状况,以便后续复原。

5、或压力机的精度太差,使模具产生干涉;冲头的强度不够、大小冲头位置太近,使模具的侧向力不平衡。这时应提高冲头强度,增强卸料板的引导保护。 模具损坏和维修 冲压生产的模具费用高,通常模具费占制件总成本的1/5-1/4。

冲压件缺陷怎么判定坑包、麻点、划伤、咯伤、颈缩、开裂、滚线、拉毛...

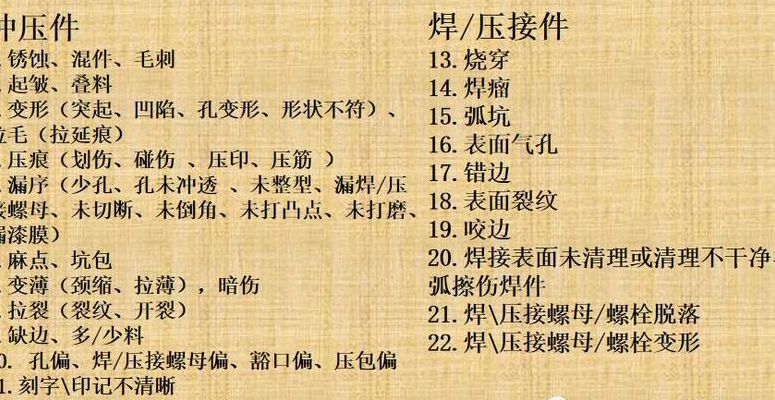

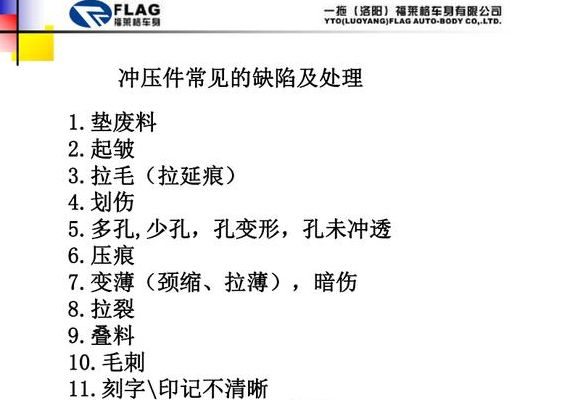

1、- 表面缺陷:如坑包、麻点、划伤、咯伤等。- 结构缺陷:如颈缩、开裂、滚线、拉毛、拉深侧壁不直等。- 尺寸偏差:如起皱、毛刺过大、亏边、孔变形、缺孔、孔偏移等。- 形状偏差:如翻边翘曲、翻边/折弯未到位、切边线/翻边/折弯线偏移、翻边高度不符等。

2、冲压件在生产过程中可能会出现多种缺陷,包括但不限于坑包、麻点、划伤、咯伤、颈缩、开裂、滚线、拉毛、拉深侧壁不直、起皱、毛刺大、亏边、孔变形、缺孔、孔偏、翻边翘曲、翻边/折弯未到位、切边线/翻边/折弯线偏移、翻边高度不符、成形(拉延)/整形未到位、刚度差等。

3、模具表面硬度和粗糙度会对制件拉毛缺陷产生影响。模具工作表面有划伤,模具材料内部含有杂质,都会影响制件表面质量,使其产生拉伤、压痕等缺陷。凸、凹模之间的间隙,对冲裁件质量有着极其重要的影响。

4、钢板厚度公差波动的大小,实际上影响模具对零件施加压力的大小,金属流动的难易,从而影响零件冲压开裂和起皱。(2)钢板的表面缺陷按规定,热轧钢板的表面不得有裂纹、结疤、折叠、气泡、分层和夹层等对使用有害的缺陷。

冲压生产模具最常见的制件质量缺陷有哪些?覆膜砂设备

覆膜砂设备 冲压生产的模具最常见的制件质量缺陷是产品尺寸超差。只有少数产品存在表面质量问题。 尺寸超差 尺寸超差是冲压制件的严重缺陷。对此,首先要检查、核对模具的设计,排除设计和制造的原因。如果超差尺寸和材料厚度有关,应检测冲压材料的厚度和材质、硬度。

设备投资少,砂处理简单,旧砂回用率较高,不存在废砂废水等污染情况;模具磨损小,寿命高;高自动化程度生产线生产效率高,人均产量高;缩短了生产链,省去了高炉铁水凝固和重熔环节,简称为短流程铸造工艺。

沧州海岳矿山机电设备有限公司专注于覆膜砂热芯盒(热芯盒模具、覆膜砂射芯机)的制造。我曾在那里购买过产品,品质确实不错。如果您正在寻找这类设备,不妨考虑一下。沧州海岳矿山机电设备有限公司的生产线配备了先进的技术和工艺,能够确保产品的高质量和高效率。

工程塑料 工程塑料指被用做工业零件或外壳材料的工业用塑料,是强度、耐冲击性、耐热性、硬度及抗老化性均优的塑料。工程塑料是当前应用最广泛的一类3D打印材料,常见的有ABS、PC类材料、PLA、尼龙类材料等。

冲压件检验标准是什么?

1、冲压件检验标准:- 零件图纸/检验指导书:冲压件的检验可以从图纸中标注的尺寸开始,QC(质量控制)人员需要具备阅读图纸的基本技能,以及熟练使用各种计量器具,如卷尺、卡尺、千分尺、表、通止规等。- 专用检具:根据零件的具体情况,需要熟练使用专用检具进行检验。

2、可以作为冲压件检验标准的有:零件图纸/检验指导(标准)书:一些简单的冲压件可以通过对照图纸中标注的各种尺寸进行检验,所以QC首先一点要会看图,这是最基本的技能,其次是各种计量器具的使用,最基本的卷尺、卡尺、千分尺、表、通止规等等。

3、以出口型五金冲压件为例,普通冷冲压制品的检验标准通常涉及尺寸公差,一般要求在±20丝(0.2mm)范围内,还需去除毛刺。对于表面处理和盐雾试验等其他测试标准,企业应根据客户的具体要求来制定。而精密冲压件则通常需要采用CNC加工或激光切割工艺,其公差要求更为严格,通常在±5丝(0.05mm)左右。

4、冲压件外观检查盲测考核属于外观检验标准(冲压件):材料缺陷检查方法:目视标准,材料强度不符合要求,轧钢板留下的痕迹、重叠、桔皮、有条纹、镀锌表面疏松、镀锌层剥落。圆角不顺检查方法:目视、检具测量圆角半径不够均匀,不够清晰光顺。

5、在进行冲压模具验收时,需要综合考虑静态检查和动态试冲两方面的结果,确保模具具备优秀的加工性能和良好的生产适应性。通过严格的验收标准,可以有效提升模具的使用寿命和生产效率,进而提高整个生产过程的质量和效率。

怎样解决免喷涂材料在应用中存在的流痕和熔接线问题

这是比较有效的一种方案,皮纹处理可以大大减轻流痕熔接线的可视度。模具皮纹分为化学腐蚀和激光雕刻两种,可以实现磨砂,仿皮革,科技纹,几何纹和拉丝纹等多种效果。和免喷涂美学塑料结合,可以大大减轻流痕熔接线。

喷涂材料熔接痕、解决方法:选择高流动性的原材料 建议客户模具设计:尽量单浇口设计,浇口要宽,流道要宽;对于多浇口设计,采用顺序阀控制进胶或者提高模温。建议客户提高模温,提升模具的光洁度;提高背压,提高螺杆的混炼性,提高颜料分散性。

对于普通铝粉难以满足免喷涂的外观需求,通过模具改进、工艺调整或配色来改善流痕和熔接线问题,虽然能够在一定程度上缓解这些问题,但这些方法的周期较长,可能导致模具修改成本的增加,且改进效果有限。

效果显著:突破流痕技术瓶颈,大幅度减轻熔接线,实现无流痕效果。 不需修改模具:直接注塑即可获得无流痕外观,简化流程,提高效率。 成本效益:免喷涂材料成本虽高,但工序简化、良品率高,综合成本降低20%~50%。

锦湖日丽塑可丽特效树脂是一款专为顺应家电行业绿色环保、低碳发展潮流而设计的创新产品。它采用相容改性技术,解决了特殊色彩效果树脂注塑过程中常见的熔接线(Weld line)和流痕(Flow mark)问题,实现了颜色鲜艳的制品无需喷涂的直接成型。这款树脂的一大亮点是其色彩靓丽,能直接注塑出外观吸引人的产品。

在选择夹具时需要考虑哪些因素?

1、选用彩钢瓦夹具时,应综合考虑多个因素以确保选择的夹具既适合施工需求,又能保证工程质量和安全。首先,需关注夹具的夹力大小和夹口尺寸。夹力大小需适中,一般应在5kg到2kg之间,以确保彩钢瓦被牢固夹持而不致损坏。夹口尺寸则需与彩钢瓦的厚度和型号相匹配,以保证夹持效果。

2、精度需求:一些装配工作需要很高的精度,用伺服电机的夹具将是理想的选择。零件分拣过程需要夹具的适应性,以确保零件可以分拣,特别是那些尺寸各异或彼此位置不同的零件。环境需求:并非所有类型的夹具都可以用于每个过程。例如,在食品和制药行业,液压主动式夹具是被禁止的,因为存在溢出和污染的风险。

3、选择夹具时需考虑多个因素,确保加工精度、生产效率和安全性。根据工作需求选择夹具类型和形式,确定夹具件数、形状和夹紧方式。考虑夹具的刚性和稳定性,确保在加工过程中不受切削力、夹紧力和工件重量的影响。选择结构简单、紧凑的夹具,以减少重量和占用空间,提高加工效率并方便安装和拆卸。

4、在选择夹具时,应充分考虑零件的加工需求、生产批量、加工效率和成本等因素。合理的夹具选择能够显著提升机床加工效率,推动现代自动化生产的发展。因此,针对夹具选择不合理的问题,建议重新评估现有夹具的适用性,并根据上述建议进行优化选择。

5、通用铣削夹具包括通用可调夹具、虎钳、分度头和三爪卡盘等,具有较高的灵活性和通用性。在选用夹具时,应综合考虑生产批量、生产效率、质量保证及经济性等因素。对于小批量或研究阶段的产品,应优先选择万能组合夹具,只有在组合夹具无法满足需求时,才考虑其他类型的夹具。

6、准确性:夹具必须能够准确地夹住工件,使工件能够按照所需位置的精度加工或测量。夹具的设计必须考虑到工件的各种形状和尺寸。稳定性:夹具必须具有足够的稳定性,以防止工件在加工或测量过程中产生移动或抖动。夹具的设计中应考虑到工件重心、夹持力、承载力等因素。

文章声明:以上内容(如有图片或视频亦包括在内)除非注明,否则均为网友提供,转载或复制请以超链接形式并注明出处。