回转窑烧制污泥陶粒的原理

回转窑烧制污泥陶粒的原理是通过控制原料成分、烧结温度与时间,产出性质差异的陶粒产品。较低温度与短时间烧制的陶粒表面粗糙,具有高吸附性;而高温长时间烧制的陶粒表面光滑,内部蜂窝状,具有良好隔绝性能,是轻质骨料的理想选择。

回转窑是污泥陶粒生产加工的重要环节,主要是利用污泥中的水分来满足陶粒制球的要求,回转窑在煅烧过程中温度比较高,污泥中的有机物质经过高温碳化处理可以满足陶粒发泡的要求,污泥的热值可以降低能耗,在高温烧制过程中,污泥中的无机物和重金属可以固化在陶粒中。

回转窑在污泥陶粒生产中扮演着重要角色,它利用污泥中的水分满足制球要求,高温下污泥中的有机物质可碳化,满足陶粒发泡需求,同时污泥的热值有助于降低能耗。 高温烧制过程中,污泥中的无机物和重金属固化在陶粒中,实现了污泥的无害化和资源化处理。

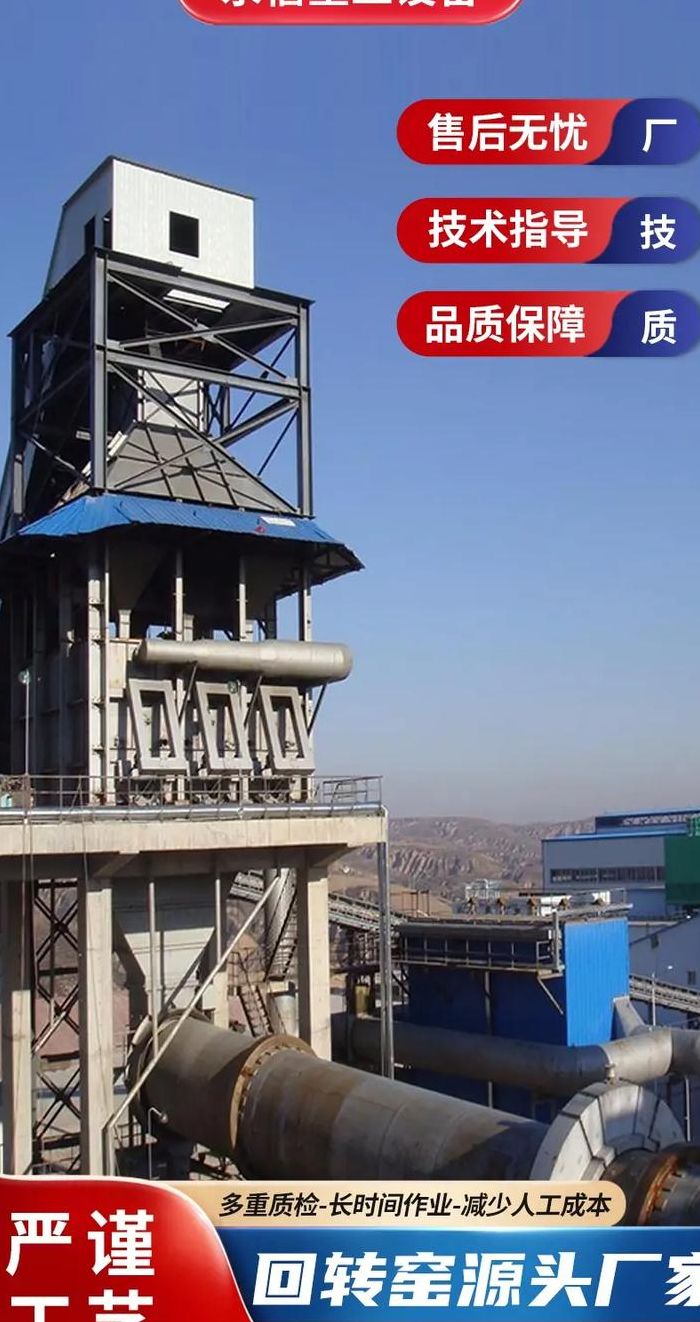

建筑陶粒回转窑结构及工作原理:建筑陶粒回转窑设备由回转筒体、支承装置、带挡轮支承装置和窑头、窑尾密封装置、喷煤管装置等部分组成。窑体与水平呈一定的斜度,整个窑体由托轮装置支承,并有控制窑体上下窜动的挡轮装置。

陶粒是一种在回转窑中经发泡生产的轻骨料,也就是陶质的颗粒。详细 陶粒的重量与体积有关,因此需要知道陶粒的密度才能确定其重量。不同种类和规格的陶粒密度可能不同,一般在0.6-2吨/立方米之间。

陶粒砂回转窑工艺流程

1、陶粒砂回转窑的生产工艺流程主要包括以下几个步骤:对铝矾土、页岩等原料进行破碎处理,控制物料粒度在8毫米以内。将不同种类的原料进行合理配置,并通过各自的料库输送至生产线,在料库下方设置调整皮带秤,实现自动配料计量。

2、陶粒砂回转窑煅烧陶粒的工艺流程包括原料破碎、自动配料、研磨、喷水、高温煅烧和冷却等步骤。首先,对铝矾土、页岩等原料进行破碎处理,确保粒度控制在8mm以内。然后,对不同物料进行合理配置,输送至各自的料库,并通过调整皮带秤实现自动配料计量。

3、在工作过程中,设备会将工作温度调节在(950℃~1050℃)之间,对超细高岭土进行煅烧,再对陶粒砂进行运转。根据物料的多少,可以调节温度的高低,最终达到所需目标。这种煅烧技术实践证明,能耗低,产品经脱水、脱碳增白,性能稳定性好。

4、烧结法烧结法主要采用烧结机烧结,制成的坯粒,在烧成过程中,原料在高温下固溶粘结,不产生膨胀,这种方法比较适合坯粒静止不动的物料,比如粉煤灰陶粒的制造。

5、首先,先找到细泥,然后用水和起来。这个叫揉泥。陶瓷制作工艺流程 揉泥,目的在于排空泥料中的气泡,使得泥料进一步紧致。缺少这一道工序,则容易出现坯体中含有气泡,坯体干燥烧制时容易破裂变形。陶瓷制作工艺流程 做坯,就是依据最终的器型作出大致相应的坯体,以供后期印坯时使用。

陶粒砂回转窑工作原理

陶粒砂回转窑是一种用于超细高岭土煅烧的设备,其工作温度能够达到950℃至1050℃。目前,我国在该技术领域已达到成熟和先进水平,引领着超细高岭土煅烧技术的发展趋势。与传统工艺相比,陶粒砂回转窑的能耗更低,产量更高。在陶粒砂回转窑中,超细高岭土经过煅烧,能够实现性能的稳定提升。

回转窑作为生产水泥、石灰、陶粒砂等产品的关键设备,在生产中发挥着多种作用。它是一个倾斜的转动圆筒,斜度一般在3%-5%,生料从圆筒的高端加入(即窑尾)。在窑的不断旋转运动中,物料从高端向低端(即窑头)逐渐移动,因此,回转窑起到了输送物料的作用。回转窑还具有煅烧功能。

建筑陶粒回转窑结构及工作原理:建筑陶粒回转窑设备由回转筒体、支承装置、带挡轮支承装置和窑头、窑尾密封装置、喷煤管装置等部分组成。窑体与水平呈一定的斜度,整个窑体由托轮装置支承,并有控制窑体上下窜动的挡轮装置。

回转窑是工业中常用的煅烧设备,主要用于通过高温煅烧各种物料,如石灰石、陶粒砂、氧化锌等。物料在回转窑内的高温旋转筒内经过煅烧、输送,借助设备的转动来促进物料的均匀搅拌,确保物料充分受热。回转窑的多功能性和广泛的适用物料范围,在工业生产中具有不可替代的作用。

粉煤灰陶粒设备工作原理:生产粉煤灰的生产工艺如下:原料(粉煤灰+定量的外加剂)混磨 — 制粒 — 烧胀 —堆放 — 运输(装袋)。生产粉煤灰陶粒宜采用双筒回转窑,即窑体的预热段和干燥段可单独控制其转速,以便根据原料的状态控制其预热时间。

文章声明:以上内容(如有图片或视频亦包括在内)除非注明,否则均为网友提供,转载或复制请以超链接形式并注明出处。